Conception d'aimant de base

La machine Magnabend est conçue comme un puissant aimant DC avec un cycle de service limité.

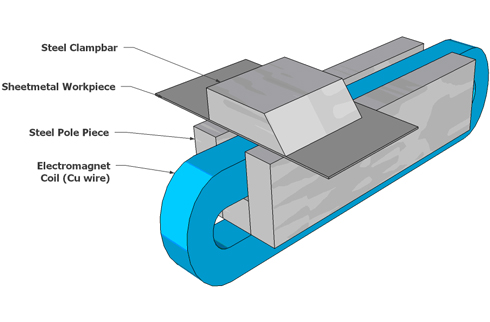

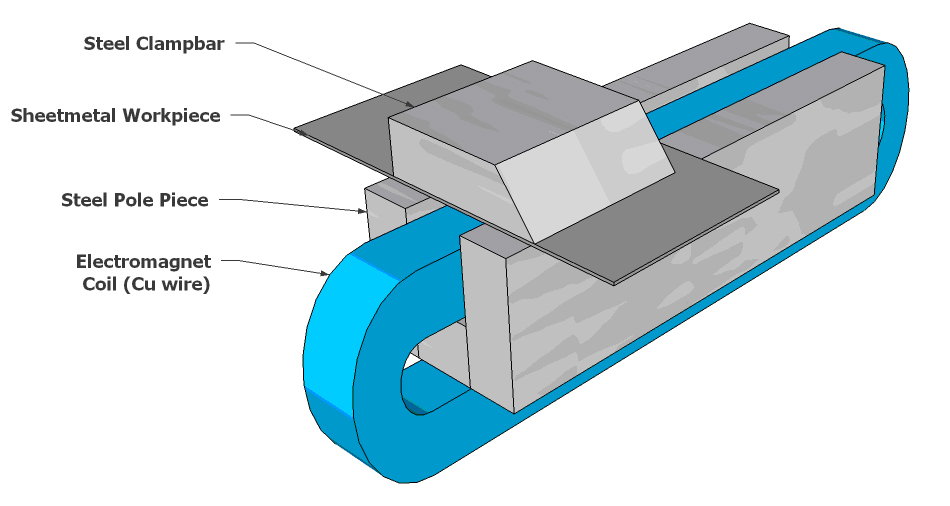

La machine se compose de 3 parties de base : -

Le corps de l'aimant qui forme la base de la machine et contient la bobine de l'électro-aimant.

La barre de serrage fournit un chemin pour le flux magnétique entre les pôles de la base de l'aimant, et serre ainsi la pièce en tôle.

La poutre de flexion qui pivote vers le bord avant du corps de l'aimant et fournit un moyen pour appliquer une force de flexion à la pièce.

modèle 3D:

Vous trouverez ci-dessous un dessin en 3D montrant la disposition de base des pièces dans un aimant de type U :

Cycle de service

La notion de rapport cyclique est un aspect très important de la conception de l'électroaimant.Si la conception prévoit plus de cycle de service que nécessaire, alors ce n'est pas optimal.Plus de cycle de service signifie intrinsèquement que plus de fil de cuivre sera nécessaire (avec un coût plus élevé conséquent) et/ou il y aura moins de force de serrage disponible.

Remarque : Un aimant à rapport cyclique plus élevé aura moins de dissipation de puissance, ce qui signifie qu'il utilisera moins d'énergie et sera donc moins cher à exploiter.Cependant, étant donné que l'aimant n'est activé que pendant de brèves périodes, le coût énergétique du fonctionnement est généralement considéré comme étant très peu significatif.Ainsi, l'approche de conception consiste à avoir autant de dissipation de puissance que possible en termes de ne pas surchauffer les enroulements de la bobine.(Cette approche est commune à la plupart des conceptions d'électroaimants).

Le Magnabend est conçu pour un cycle de service nominal d'environ 25 %.

En règle générale, il ne faut que 2 ou 3 secondes pour faire un virage.L'aimant sera ensuite éteint pendant 8 à 10 secondes supplémentaires pendant que la pièce est repositionnée et alignée, prête pour le prochain pli.Si le cycle de service de 25 % est dépassé, l'aimant finira par devenir trop chaud et une surcharge thermique se déclenchera.L'aimant ne sera pas endommagé mais il faudra le laisser refroidir environ 30 minutes avant de le réutiliser.

L'expérience opérationnelle avec des machines sur le terrain a montré que le cycle de service de 25 % est tout à fait adéquat pour les utilisateurs typiques.En fait, certains utilisateurs ont demandé des versions optionnelles haute puissance de la machine qui ont plus de force de serrage au détriment d'un cycle de service moindre.

Force de serrage Magnabend :

Force de serrage pratique :

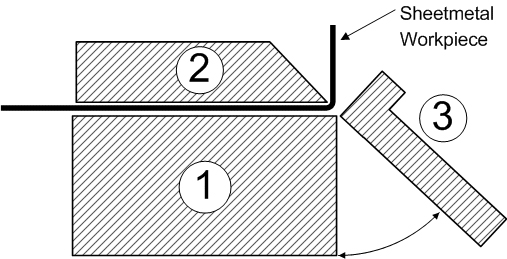

En pratique, cette force de serrage élevée n'est réalisée que lorsqu'elle n'est pas nécessaire (!), c'est-à-dire lors du pliage de pièces en acier minces.Lors du pliage de pièces non ferreuses, la force sera moindre, comme indiqué dans le graphique ci-dessus, et (un peu curieusement), elle est également moindre lors du pliage de pièces en acier épaisses.En effet, la force de serrage nécessaire pour effectuer un virage serré est très supérieure à celle nécessaire pour un virage à rayon.Ainsi, ce qui se passe, c'est qu'au fur et à mesure que le virage progresse, le bord avant de la barre de serrage se soulève légèrement, permettant ainsi à la pièce de former un rayon.

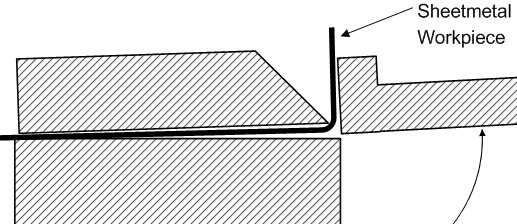

Le petit entrefer qui se forme entraîne une légère perte de force de serrage, mais la force nécessaire pour former le rayon de courbure a chuté plus fortement que la force de serrage de l'aimant.Ainsi, une situation stable en résulte et la barre de serrage ne lâche pas.

Ce qui est décrit ci-dessus est le mode de pliage lorsque la machine est proche de sa limite d'épaisseur.Si une pièce encore plus épaisse est essayée, la barre de serrage se soulèvera bien sûr.

Ce diagramme suggère que si le bord du nez de la barre de serrage était légèrement arrondi, plutôt que pointu, l'entrefer pour une flexion épaisse serait réduit.

En effet, c'est le cas et un Magnabend correctement fabriqué aura une barre de serrage avec un bord arrondi.(Un bord arrondi est également beaucoup moins sujet aux dommages accidentels qu'un bord tranchant).

Mode marginal de rupture de courbure :

Si un pliage est tenté sur une pièce très épaisse, la machine ne parviendra pas à le plier car la barre de serrage se soulèvera simplement.(Heureusement, cela ne se produit pas de manière dramatique ; la barre de serrage lâche simplement tranquillement).

Cependant, si la charge de flexion n'est que légèrement supérieure à la capacité de flexion de l'aimant, ce qui se passe généralement, c'est que la courbure se poursuivra à environ 60 degrés, puis la barre de serrage commencera à glisser vers l'arrière.Dans ce mode de défaillance, l'aimant ne peut résister à la charge de flexion qu'indirectement en créant un frottement entre la pièce et le lit de l'aimant.

La différence d'épaisseur entre une rupture due au soulèvement et une rupture due au glissement est généralement peu importante.

L'échec du soulèvement est dû au fait que la pièce soulève le bord avant de la barre de serrage vers le haut.La force de serrage sur le bord avant de la barre de serrage est principalement ce qui y résiste.Le serrage sur le bord arrière a peu d'effet car il est proche de l'endroit où la barre de serrage est pivotée.En fait, seule la moitié de la force de serrage totale résiste au décollage.

D'autre part, le glissement est résisté par la force de serrage totale, mais uniquement par le frottement, de sorte que la résistance réelle dépend du coefficient de frottement entre la pièce et la surface de l'aimant.

Pour l'acier propre et sec, le coefficient de frottement peut être aussi élevé que 0,8 mais si la lubrification est présente, il peut être aussi bas que 0,2.En règle générale, il se situera quelque part entre les deux, de sorte que le mode marginal de défaillance par courbure est généralement dû au glissement, mais les tentatives pour augmenter le frottement sur la surface de l'aimant se sont avérées inutiles.

Capacité d'épaisseur :

Pour un corps d'aimant de type E de 98 mm de large et 48 mm de profondeur et avec une bobine de 3 800 ampères-tour, la capacité de flexion sur toute la longueur est de 1,6 mm.Cette épaisseur s'applique à la fois à la tôle d'acier et à la tôle d'aluminium.Il y aura moins de serrage sur la tôle d'aluminium mais elle nécessite moins de couple pour la plier, ce qui compense de manière à donner une capacité de jauge similaire pour les deux types de métal.

Il doit y avoir quelques mises en garde sur la capacité de flexion indiquée : La principale étant que la limite d'élasticité de la tôle peut varier considérablement.La capacité de 1,6 mm s'applique à l'acier avec une limite d'élasticité jusqu'à 250 MPa et à l'aluminium avec une limite d'élasticité jusqu'à 140 MPa.

La capacité d'épaisseur en acier inoxydable est d'environ 1,0 mm.Cette capacité est nettement inférieure à celle de la plupart des autres métaux, car l'acier inoxydable est généralement non magnétique et a pourtant une limite d'élasticité raisonnablement élevée.

Un autre facteur est la température de l'aimant.Si l'aimant a été autorisé à devenir chaud, la résistance de la bobine sera plus élevée, ce qui l'amènera à tirer moins de courant avec des ampères-tours inférieurs et une force de serrage inférieure.(Cet effet est généralement assez modéré et il est peu probable que la machine ne réponde pas à ses spécifications).

Enfin, des Magnabends de capacité plus épaisse pourraient être fabriqués si la section transversale de l'aimant était agrandie.

Heure de publication : 27 août 2021