MAGNABEND HISTOIRE DE DÉVELOPPEMENT ET DE FABRICATION

Genèse de l'idée :

En 1974, j'avais besoin de fabriquer des boîtiers pour héberger des projets électroniques.Pour ce faire, je me suis fabriqué un dossier en tôle très grossier à partir de deux pièces de cornière articulées ensemble et maintenues dans un étau.Pour dire le moins, il était très difficile à utiliser et pas très polyvalent.J'ai vite décidé qu'il était temps de faire quelque chose de mieux.

J'ai donc réfléchi à la façon de créer un dossier "approprié".Une chose qui m'inquiétait était que la structure de serrage devait être attachée à la base de la machine soit aux extrémités soit à l'arrière et cela allait gêner certaines des choses que je voulais faire.J'ai donc fait un acte de foi et j'ai dit ... OK, ne lions pas la structure de serrage à la base, comment pourrais-je faire fonctionner cela ?

Y avait-il un moyen de rompre cette connexion ?

Pouvez-vous tenir un objet sans y attacher quelque chose ?

Cela semblait être une question ridicule à poser, mais une fois que j'ai formulé la question de cette façon, j'ai trouvé une réponse possible : -

Vous pouvez influencer les choses sans lien physique avec elles... via un CHAMP !

Je connaissais les champs électriques*, les champs de gravité* et les champs magnétiques*.Mais serait-ce faisable ?Cela fonctionnerait-il réellement ?

(* En aparté, il est intéressant de noter que la science moderne n'a pas encore pleinement expliqué comment fonctionne réellement la "force à distance").

Ce qui s'est passé ensuite est encore un souvenir clair.

J'étais dans mon atelier à la maison et il était minuit passé et l'heure d'aller me coucher, mais je n'ai pas pu résister à la tentation d'essayer cette nouvelle idée.

J'ai bientôt trouvé un aimant en fer à cheval et un morceau de laiton de cale.J'ai mis la cale en laiton entre l'aimant et son 'gardien' et j'ai plié le laiton avec mon doigt !

Eurêka !Ça a marché.Le laiton ne faisait que 0,09 mm d'épaisseur mais le principe était posé !

(La photo de gauche est une reconstruction de l'expérience originale mais elle utilise les mêmes composants).

J'étais excité parce que j'ai réalisé, dès le début, que si l'idée pouvait être mise en pratique de manière pratique, cela représenterait un nouveau concept dans la façon de former la tôle.

Le lendemain, j'ai fait part de mes idées à mon collègue de travail, Tony Grainger.Il était un peu excité aussi et il a esquissé une conception possible pour un électroaimant pour moi.Il a également fait quelques calculs concernant le type de forces pouvant être obtenues à partir d'un électroaimant.Tony était la personne la plus intelligente que je connaisse et j'ai eu la chance de l'avoir comme collègue et d'avoir accès à son expertise considérable.

Eh bien, au départ, il semblait que l'idée ne fonctionnerait probablement que pour des jauges de tôle assez minces, mais c'était suffisamment prometteur pour m'encourager à continuer.

Développement précoce :

Au cours des jours suivants, j'ai obtenu des morceaux d'acier, du fil de cuivre et un redresseur et j'ai construit mon premier dossier électro-magnétique !Je l'ai encore dans mon atelier :

La partie électro-aimant de cette machine est le véritable original.

(Le poteau avant et la poutre de flexion montrés ici étaient des modifications ultérieures).

Bien qu'assez grossière cette machine a fonctionné !

Comme envisagé dans mon moment eureka original, en effet la barre de serrage n'avait pas à être fixée à la base de la machine aux extrémités, à l'arrière ou n'importe où.Ainsi, la machine était complètement ouverte et à gorge ouverte.

Mais l'aspect ouvert ne pouvait être pleinement réalisé que si les charnières de la poutre de flexion étaient également un peu non conventionnelles.

Au cours des mois qui ont suivi, j'ai travaillé sur une sorte de demi-charnière que j'ai appelée "charnière en coupelle", j'ai construit une machine plus performante (Mark II), j'ai déposé une spécification de brevet provisoire auprès de l'Office australien des brevets et j'ai également comparu sur une émission de télévision ABC intitulée "Les inventeurs".Mon invention a été sélectionnée comme gagnante de cette semaine et a ensuite été sélectionnée comme l'un des finalistes de cette année (1975).

Sur la gauche se trouve la cintreuse Mark II telle que démontrée à Sydney après l'apparition à la finale de The Inventors.

Il a utilisé une version plus développée de la « charnière de tasse », comme indiqué ci-dessous :

En 1975, j'ai rencontré Geoff Fenton lors d'une réunion de l'Association des inventeurs à Hobart (3 août 1975).Geoff était assez intéressé par l'invention "Magnabend" et est revenu chez moi après la réunion pour l'examiner de plus près.Ce devait être le début d'une amitié durable avec Geoff et plus tard d'un partenariat commercial.

Geoff était un diplômé en ingénierie et un inventeur très intelligent lui-même.Il a facilement vu l'importance d'avoir une conception de charnière qui permettrait à la machine de réaliser tout son potentiel ouvert.

Ma "charnière à coupelle" fonctionnait mais avait de sérieux problèmes pour les angles de faisceau bien au-delà de 90 degrés.

Geoff est devenu très intéressé par les charnières sans centre.Cette classe de charnière peut assurer un pivotement autour d'un point virtuel qui peut être complètement à l'extérieur du mécanisme de charnière lui-même.

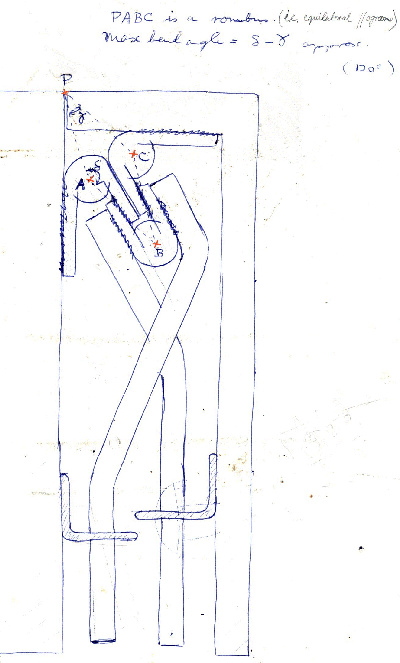

Un jour (1er février 1976), Geoff est arrivé avec un dessin d'une charnière d'aspect inhabituel et innovant.J'étais émerveillé!Je n'avais jamais rien vu de tel auparavant !

(Voir dessin à gauche).

J'ai appris qu'il s'agit d'un mécanisme de pantographe modifié impliquant des liaisons à 4 barres.Nous n'avons jamais fait de version correcte de cette charnière, mais quelques mois plus tard, Geoff a proposé une version améliorée que nous avons réalisée.

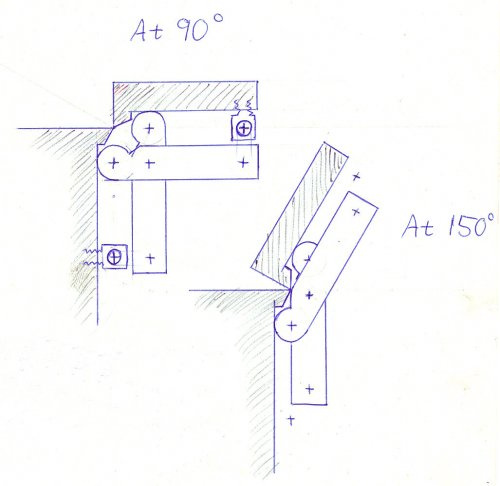

Une coupe transversale de la version améliorée est illustrée ci-dessous :

Les «bras» de cette charnière sont maintenus parallèles aux principaux éléments pivotants par de petites manivelles.Ceux-ci peuvent être vus sur les photos ci-dessous.Les manivelles ne doivent supporter qu'un faible pourcentage de la charge totale de la charnière.

Une simulation de ce mécanisme est présentée dans la vidéo ci-dessous.(Merci à Dennis Aspo pour cette simulation).

https://youtu.be/wKxGH8nq-tM

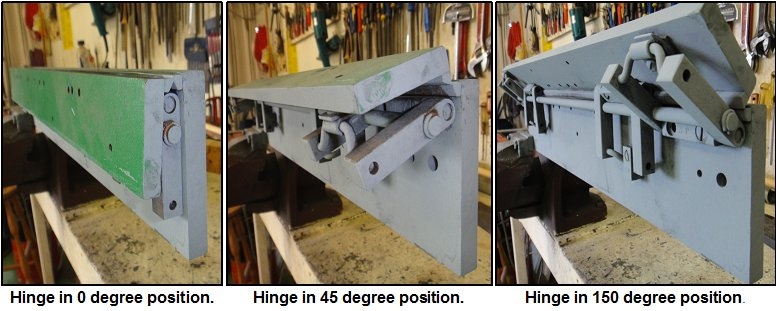

Bien que ce mécanisme de charnière ait très bien fonctionné, il n'a jamais été installé sur une véritable machine Magnabend.Ses inconvénients étaient qu'il ne permettait pas une rotation complète de 180 degrés de la poutre de flexion et qu'il semblait également contenir beaucoup de pièces (bien que de nombreuses pièces soient identiques les unes aux autres).

L'autre raison pour laquelle cette charnière n'a pas été utilisée est que Geoff a ensuite proposé la sienne :

Charnière triaxiale :

La charnière triaxiale permettait une rotation complète de 180 degrés et était plus simple dans la mesure où elle nécessitait moins de pièces, bien que les pièces elles-mêmes soient plus compliquées.

La charnière triaxiale a progressé à travers plusieurs étapes avant d'atteindre une conception assez stable.Nous avons appelé les différents types la charnière à tourillon, la charnière interne sphérique et la charnière externe sphérique.

La charnière externe sphérique est simulée dans la vidéo ci-dessous (Merci à Jayson Wallis pour cette simulation) :

https://youtu.be/t0yL4qIwyYU

Toutes ces conceptions sont décrites dans le document US Patent Specification (PDF).

L'un des plus gros problèmes avec la charnière Magnabend était qu'il n'y avait nulle part où la mettre !

Les extrémités de la machine sont sorties parce que nous voulons que la machine soit ouverte, elle doit donc aller ailleurs.Il n'y a vraiment pas non plus de place entre la face interne de la poutre de flexion et la face externe du pôle avant de l'aimant.

Pour faire de la place on peut prévoir des lèvres sur la poutre de flexion et sur le pôle avant mais ces lèvres compromettent la résistance de la poutre de flexion et la force de serrage de l'aimant.(Vous pouvez voir ces lèvres sur les photos de la charnière du pantographe ci-dessus).

Ainsi, la conception de la charnière est contrainte entre la nécessité d'être mince pour que seules de petites lèvres soient nécessaires et la nécessité d'être épaisse pour qu'elle soit suffisamment solide.Et aussi la nécessité d'être sans centre afin de fournir un pivot virtuel, de préférence juste au-dessus de la surface de travail de l'aimant.

Ces exigences représentaient un défi de taille, mais la conception très inventive de Geoff répondait bien aux exigences, bien qu'un important travail de développement (s'étendant sur au moins 10 ans) ait été nécessaire pour trouver les meilleurs compromis.

Si demandé, je peux écrire un article séparé sur les charnières et leur développement, mais pour l'instant, nous reviendrons à l'historique :

Accords de fabrication sous licence :

Au cours des années à venir, nous avons signé un certain nombre d'accords de "fabrication sous licence":

6 février 1976 : Nova Machinery Pty Ltd, Osborne Park, Perth Western Australia.

31 décembre 1982 : Thalmann Constructions AG, Frauenfeld, Suisse.

12 octobre 1983 : Roper Whitney Co, Rockford, Illinois, États-Unis.

1er décembre 1983 : Jorg Machine Factory, Amersfoort, Pays-Bas

(Plus d'historique si demandé par toute partie intéressée).